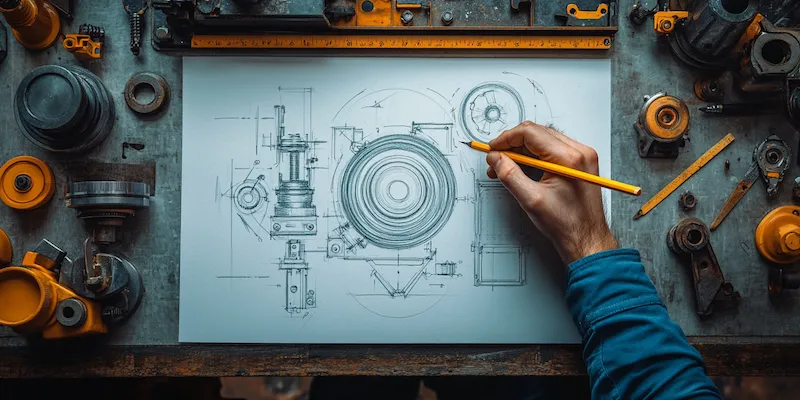

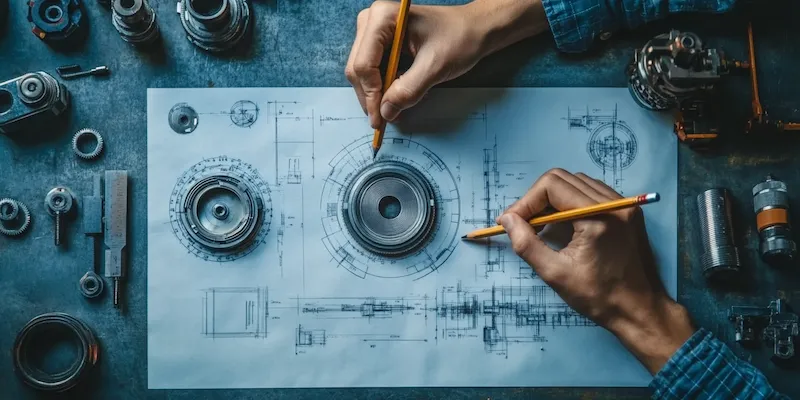

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą, aby zapewnić efektywne działanie. Na początku warto zwrócić uwagę na sprężarki powietrza, które są sercem systemu pneumatycznego. Ich zadaniem jest sprężanie powietrza, co pozwala na uzyskanie odpowiedniego ciśnienia niezbędnego do pracy maszyn. Kolejnym istotnym elementem są zbiorniki powietrza, które gromadzą sprężone powietrze i zapewniają jego stabilny dopływ do urządzeń roboczych. W systemach pneumatycznych nie można zapomnieć o zaworach, które kontrolują przepływ powietrza oraz kierunek jego ruchu. Zawory te mogą być ręczne lub automatyczne, a ich wybór zależy od specyfiki zastosowania. Również siłowniki pneumatyczne odgrywają kluczową rolę w przekształcaniu energii sprężonego powietrza w ruch mechaniczny. Warto również wspomnieć o przewodach i złączkach, które łączą wszystkie te elementy i umożliwiają swobodny przepływ powietrza w całym systemie.

Jakie są zalety i wady budowy maszyn pneumatycznych

Budowa maszyn pneumatycznych niesie ze sobą wiele zalet, ale także pewne wady, które warto rozważyć przed podjęciem decyzji o ich zastosowaniu. Do głównych zalet należy wysoka prędkość działania oraz możliwość precyzyjnego sterowania ruchem. Maszyny pneumatyczne charakteryzują się także dużą mocą przy stosunkowo niewielkich rozmiarach, co sprawia, że są idealne do zastosowań w ograniczonej przestrzeni. Dodatkowo, systemy pneumatyczne są łatwe w utrzymaniu i nie wymagają skomplikowanej konserwacji, co obniża koszty eksploatacji. Jednakże istnieją również pewne ograniczenia związane z budową maszyn pneumatycznych. Przede wszystkim ich wydajność może być uzależniona od jakości sprężonego powietrza oraz ciśnienia w systemie. W przypadku awarii sprężarki lub wycieku powietrza efektywność całego systemu znacząco maleje. Ponadto maszyny te mogą być mniej efektywne w porównaniu do systemów hydraulicznych w zastosowaniach wymagających dużych sił.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych branżach przemysłowych dzięki swojej wszechstronności oraz efektywności działania. W przemyśle motoryzacyjnym często wykorzystuje się je do montażu i demontażu części samochodowych, gdzie precyzyjne sterowanie ruchem jest kluczowe dla jakości produkcji. W branży spożywczej maszyny pneumatyczne służą do pakowania i transportu produktów, co pozwala na zwiększenie wydajności procesów produkcyjnych. W sektorze budowlanym urządzenia te wykorzystywane są do zasilania narzędzi ręcznych oraz maszyn budowlanych, co ułatwia wykonywanie prac wymagających dużej siły roboczej. Ponadto maszyny pneumatyczne znajdują zastosowanie w automatyce przemysłowej, gdzie sterują różnymi procesami produkcyjnymi oraz transportem materiałów wewnętrznych zakładów. Dzięki swojej elastyczności i możliwości adaptacji do różnych warunków pracy, maszyny pneumatyczne stają się coraz bardziej popularne w nowoczesnych liniach produkcyjnych oraz systemach logistycznych.

Jakie innowacje wpływają na rozwój budowy maszyn pneumatycznych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn pneumatycznych, co ma istotny wpływ na ich funkcjonalność oraz efektywność działania. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie inteligentnych systemów sterowania umożliwia lepsze zarządzanie pracą maszyn pneumatycznych oraz optymalizację ich działania w czasie rzeczywistym. Kolejną innowacją jest rozwój materiałów kompozytowych i lekkich stopów metali, które pozwalają na konstrukcję bardziej wytrzymałych i jednocześnie lżejszych elementów maszyn. Dzięki temu możliwe jest zwiększenie mobilności urządzeń oraz ich łatwiejsze dostosowanie do zmieniających się warunków pracy. Również technologie związane z monitorowaniem stanu technicznego maszyn stają się coraz bardziej powszechne, co pozwala na szybsze wykrywanie awarii oraz planowanie konserwacji.

Jakie są najczęstsze problemy w budowie maszyn pneumatycznych

Budowa maszyn pneumatycznych, mimo licznych zalet, wiąże się również z pewnymi problemami, które mogą wpływać na ich efektywność oraz niezawodność. Jednym z najczęściej występujących problemów jest wyciek sprężonego powietrza, który może prowadzić do znacznych strat energetycznych oraz obniżenia wydajności całego systemu. Wyciek ten może być spowodowany uszkodzeniami w przewodach, nieszczelnościami w złączkach lub zużyciem uszczelek. Kolejnym istotnym problemem jest niewłaściwe ciśnienie powietrza, które może wynikać z awarii sprężarki lub nieprawidłowego ustawienia zaworów. Niewłaściwe ciśnienie może prowadzić do niewłaściwego działania siłowników pneumatycznych, co z kolei wpływa na jakość wykonywanych operacji. Ponadto, zanieczyszczenia w sprężonym powietrzu, takie jak wilgoć czy cząstki stałe, mogą powodować uszkodzenia elementów roboczych oraz obniżać ich żywotność. Warto również zwrócić uwagę na problemy związane z konserwacją maszyn pneumatycznych, które mogą być zaniedbywane przez operatorów. Regularne przeglądy i serwisowanie urządzeń są kluczowe dla zapewnienia ich długotrwałej i efektywnej pracy.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów mechanicznych, które mają swoje unikalne cechy oraz zastosowania. Główną różnicą między nimi jest medium robocze – maszyny pneumatyczne wykorzystują sprężone powietrze, podczas gdy maszyny hydrauliczne działają na zasadzie cieczy hydraulicznej. Dzięki temu maszyny hydrauliczne są w stanie generować znacznie większe siły przy mniejszych rozmiarach niż ich pneumatyczne odpowiedniki. Z tego powodu hydraulika znajduje szerokie zastosowanie w branżach wymagających dużych mocy, takich jak budownictwo czy przemysł ciężki. Z drugiej strony, maszyny pneumatyczne charakteryzują się większą prędkością działania oraz prostszą budową, co sprawia, że są bardziej elastyczne i łatwiejsze w utrzymaniu. W przypadku systemów pneumatycznych nie ma ryzyka wycieków cieczy, co czyni je bardziej przyjaznymi dla środowiska w niektórych zastosowaniach. Kolejną różnicą jest koszt eksploatacji – sprężone powietrze jest zazwyczaj tańsze od cieczy hydraulicznej, co sprawia, że maszyny pneumatyczne mogą być bardziej opłacalne w dłuższej perspektywie czasowej.

Jakie są przyszłe kierunki rozwoju technologii budowy maszyn pneumatycznych

Przyszłość technologii budowy maszyn pneumatycznych zapowiada się obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom przemysłowym. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji i automatyzacji w systemach pneumatycznych. Dzięki zaawansowanym algorytmom uczenia maszynowego możliwe będzie lepsze prognozowanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Również rozwój Internetu rzeczy (IoT) pozwoli na zdalne monitorowanie stanu technicznego maszyn oraz zbieranie danych dotyczących ich pracy, co umożliwi szybsze podejmowanie decyzji dotyczących konserwacji i naprawy. Kolejnym istotnym trendem jest poszukiwanie bardziej ekologicznych rozwiązań w budowie maszyn pneumatycznych. Producenci coraz częściej zwracają uwagę na zmniejszenie zużycia energii oraz emisji hałasu związanej z pracą urządzeń. Wprowadzenie nowych materiałów kompozytowych oraz innowacyjnych technologii produkcji pozwoli na stworzenie lżejszych i bardziej efektywnych komponentów maszyn. Dodatkowo rozwój technologii 3D drukowania otworzy nowe możliwości w zakresie projektowania i produkcji niestandardowych elementów do systemów pneumatycznych.

Jakie są kluczowe aspekty bezpieczeństwa przy pracy z maszynami pneumatycznymi

Bezpieczeństwo pracy z maszynami pneumatycznymi jest niezwykle istotnym zagadnieniem, które powinno być priorytetem dla każdej firmy korzystającej z tej technologii. Kluczowym aspektem jest odpowiednie szkolenie pracowników obsługujących te urządzenia. Powinni oni być świadomi potencjalnych zagrożeń związanych z używaniem sprężonego powietrza oraz znać zasady bezpiecznej obsługi maszyn. Ważne jest również stosowanie odpowiednich środków ochrony osobistej, takich jak gogle ochronne czy rękawice, które mogą pomóc w minimalizacji ryzyka urazów. Kolejnym istotnym elementem bezpieczeństwa jest regularna konserwacja i przegląd techniczny urządzeń pneumatycznych. Niezbędne jest kontrolowanie stanu przewodów, zaworów oraz innych komponentów systemu pod kątem ewentualnych uszkodzeń czy nieszczelności. Również ważne jest przestrzeganie norm dotyczących ciśnienia roboczego – przekroczenie dopuszczalnych wartości może prowadzić do awarii sprzętu lub nawet groźnych wypadków. Dodatkowo warto wdrożyć procedury awaryjne na wypadek wystąpienia nieprzewidzianych sytuacji związanych z działaniem maszyn pneumatycznych.

Jakie są koszty związane z budową i eksploatacją maszyn pneumatycznych

Koszty związane z budową i eksploatacją maszyn pneumatycznych mogą się znacznie różnić w zależności od specyfiki zastosowania oraz wymagań technicznych danego projektu. Na początku warto uwzględnić koszty zakupu komponentów takich jak sprężarki powietrza, zbiorniki czy siłowniki pneumatyczne. Wybór wysokiej jakości elementów może wiązać się z wyższymi wydatkami początkowymi, ale często przekłada się na dłuższą żywotność i mniejsze koszty eksploatacji w przyszłości. Kolejnym istotnym aspektem są koszty instalacji systemu pneumatycznego – należy uwzględnić wydatki związane z montażem przewodów oraz konfiguracją zaworów i innych elementów sterujących. Po uruchomieniu systemu pojawiają się koszty eksploatacyjne związane z zużyciem energii elektrycznej potrzebnej do pracy sprężarek oraz regularną konserwacją urządzeń. Warto także pamiętać o kosztach związanych z ewentualnymi naprawami czy wymianą uszkodzonych komponentów – regularne przeglądy mogą pomóc w minimalizacji tych wydatków poprzez wcześniejsze wykrywanie usterek.