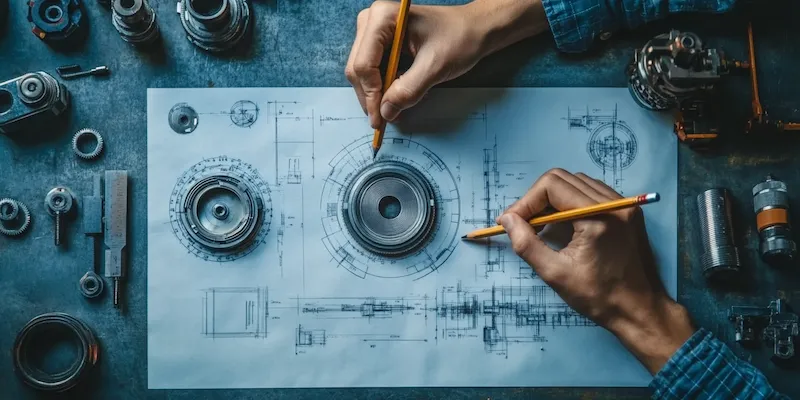

Projektowanie i budowa maszyn przemysłowych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie zbierają informacje na temat wymagań dotyczących wydajności, bezpieczeństwa oraz ergonomii. Następnie następuje faza koncepcyjna, gdzie tworzone są wstępne szkice oraz modele 3D, które pomagają wizualizować przyszły produkt. Po zaakceptowaniu koncepcji przechodzi się do fazy szczegółowego projektowania, gdzie opracowywane są wszystkie niezbędne dokumentacje techniczne oraz rysunki wykonawcze. Ważnym krokiem jest również dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla późniejszej efektywności i trwałości maszyny. Po zakończeniu projektowania następuje budowa prototypu, który jest testowany pod kątem funkcjonalności i wydajności.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

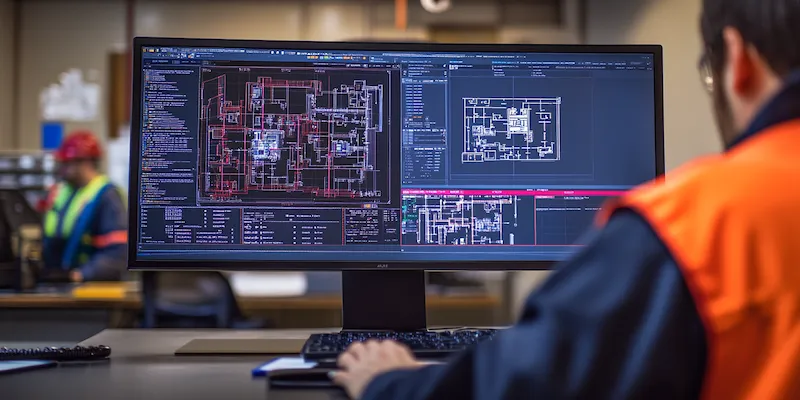

W procesie budowy maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność produkcji. Do najpopularniejszych z nich należy automatyzacja, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Systemy sterowania numerycznego CNC umożliwiają precyzyjne obrabianie materiałów, co jest kluczowe w produkcji skomplikowanych elementów maszyn. Wykorzystanie robotyki w procesach montażowych przyczynia się do szybszego i bardziej efektywnego wykonywania zadań, a także zwiększa bezpieczeństwo pracy. Dodatkowo technologie druku 3D zyskują na popularności w produkcji prototypów oraz części zamiennych, co pozwala na oszczędność czasu i kosztów. Warto również zwrócić uwagę na rozwój systemów monitorowania i diagnostyki maszyn, które umożliwiają bieżące śledzenie stanu technicznego urządzeń oraz przewidywanie awarii.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy brać pod uwagę podczas projektowania i budowy maszyn przemysłowych. Przepisy prawne oraz normy branżowe nakładają obowiązek zapewnienia odpowiednich standardów bezpieczeństwa, aby chronić pracowników przed potencjalnymi zagrożeniami związanymi z użytkowaniem maszyn. Kluczowym elementem jest analiza ryzyka, która pozwala zidentyfikować potencjalne niebezpieczeństwa i ocenić ich wpływ na zdrowie i życie ludzi. Na podstawie tej analizy inżynierowie mogą wprowadzać odpowiednie rozwiązania konstrukcyjne, takie jak osłony ochronne czy systemy awaryjnego zatrzymania maszyny. Ważne jest także szkolenie pracowników w zakresie bezpiecznego użytkowania maszyn oraz regularne przeprowadzanie inspekcji technicznych, które mają na celu wykrycie ewentualnych usterek czy zużycia komponentów. Odpowiednie oznakowanie stref niebezpiecznych oraz dostarczenie pracownikom niezbędnych środków ochrony osobistej to kolejne istotne elementy wpływające na bezpieczeństwo w miejscu pracy.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu nowoczesnych maszyn przemysłowych, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie się do zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest integracja technologii cyfrowych z tradycyjnymi procesami produkcyjnymi. Przemysł 4.0 staje się rzeczywistością dzięki zastosowaniu Internetu Rzeczy (IoT), który umożliwia komunikację między maszynami a systemami zarządzania produkcją. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na optymalizację procesów produkcyjnych i szybsze podejmowanie decyzji. Kolejnym ważnym trendem jest zrównoważony rozwój i ekologia, co prowadzi do poszukiwania rozwiązań energooszczędnych oraz materiałów przyjaznych dla środowiska. Wiele firm inwestuje w technologie recyklingu i ponownego wykorzystania surowców, co przyczynia się do zmniejszenia negatywnego wpływu produkcji na środowisko naturalne.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość zasad mechaniki, hydrauliki oraz pneumatyki, które są podstawą działania większości maszyn. Inżynierowie muszą być również biegli w obsłudze oprogramowania CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Umiejętność analizy danych i rozwiązywania problemów jest równie istotna, ponieważ projektanci często muszą podejmować decyzje na podstawie wyników testów i symulacji. Dodatkowo, znajomość norm i przepisów dotyczących bezpieczeństwa oraz jakości jest niezbędna do zapewnienia, że projektowane maszyny spełniają wszystkie wymagania prawne. Współpraca w zespole oraz umiejętności komunikacyjne są także kluczowe, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektronicy czy programiści.

Jakie wyzwania stoją przed inżynierami w branży maszyn przemysłowych

Inżynierowie zajmujący się projektowaniem i budową maszyn przemysłowych stają przed wieloma wyzwaniami, które mogą wpływać na efektywność ich pracy oraz jakość finalnych produktów. Jednym z głównych problemów jest konieczność dostosowywania się do szybko zmieniających się technologii oraz oczekiwań rynku. W miarę jak nowe rozwiązania technologiczne stają się dostępne, inżynierowie muszą być gotowi do nauki i wdrażania innowacji w swoich projektach. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji, co wymaga umiejętności optymalizacji procesów oraz efektywnego zarządzania zasobami. W obliczu globalnej konkurencji firmy muszą dążyć do obniżenia kosztów przy jednoczesnym zachowaniu wysokiej jakości produktów. Problemy związane z bezpieczeństwem również stanowią istotne wyzwanie; inżynierowie muszą nieustannie monitorować przepisy prawne oraz normy branżowe, aby zapewnić zgodność swoich projektów z obowiązującymi standardami.

Jakie są różnice między projektowaniem a budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dwa różne, ale ściśle powiązane etapy procesu tworzenia nowych urządzeń. Projektowanie koncentruje się na opracowywaniu koncepcji maszyny, jej funkcji oraz wyglądu. W tym etapie inżynierowie analizują potrzeby klientów i specyfikacje techniczne, a następnie tworzą modele 3D oraz dokumentację techniczną. Kluczowym celem projektowania jest stworzenie maszyny, która będzie spełniać określone wymagania wydajnościowe i jakościowe. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje produkcję poszczególnych komponentów oraz ich montaż w gotowy produkt. W tym procesie ważne jest wykorzystanie odpowiednich technologii produkcji oraz materiałów, a także zapewnienie wysokiej jakości wykonania. Budowa wymaga ścisłej współpracy między różnymi działami firmy, takimi jak produkcja, kontrola jakości czy logistyka.

Jakie są zastosowania maszyn przemysłowych w różnych branżach

Maszyny przemysłowe znajdują zastosowanie w wielu różnych branżach, co czyni je niezwykle wszechstronnymi narzędziami w nowoczesnym przemyśle. W sektorze produkcyjnym maszyny wykorzystywane są do obróbki metali, tworzyw sztucznych czy drewna; automatyzacja tych procesów pozwala na zwiększenie wydajności oraz precyzji produkcji. W przemyśle spożywczym maszyny służą do pakowania, sortowania czy przetwarzania żywności, co ma kluczowe znaczenie dla zapewnienia bezpieczeństwa żywnościowego oraz utrzymania wysokich standardów jakości. W branży motoryzacyjnej maszyny odgrywają kluczową rolę w montażu pojazdów oraz produkcji części zamiennych; ich precyzyjne działanie wpływa na jakość finalnych produktów. W sektorze budowlanym maszyny takie jak dźwigi czy koparki ułatwiają wykonywanie skomplikowanych prac budowlanych, co przyspiesza realizację inwestycji. Również w branży medycznej maszyny wykorzystywane są do produkcji sprzętu medycznego czy automatyzacji procesów laboratoryjnych; ich niezawodność ma kluczowe znaczenie dla zdrowia pacjentów.

Jakie są przyszłościowe kierunki rozwoju maszyn przemysłowych

Przemysł 4.0 oraz rozwój technologii cyfrowych wskazują na wiele przyszłościowych kierunków rozwoju maszyn przemysłowych. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów produkcyjnych; dzięki zastosowaniu robotyki i sztucznej inteligencji możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz precyzji działania maszyn. Systemy oparte na chmurze umożliwią gromadzenie danych z różnych źródeł oraz ich analizę w czasie rzeczywistym, co pozwoli na szybsze podejmowanie decyzji dotyczących optymalizacji procesów produkcyjnych. Również rozwój Internetu Rzeczy (IoT) przyczyni się do zwiększenia efektywności maszyn poprzez umożliwienie komunikacji między urządzeniami a systemami zarządzania produkcją; dzięki temu możliwe będzie monitorowanie stanu technicznego maszyn oraz przewidywanie awarii zanim one wystąpią. Zrównoważony rozwój stanie się kolejnym kluczowym kierunkiem rozwoju; firmy będą dążyć do projektowania maszyn energooszczędnych oraz wykorzystujących materiały przyjazne dla środowiska.

Jakie są kluczowe aspekty utrzymania maszyn przemysłowych

Utrzymanie maszyn przemysłowych to niezwykle ważny aspekt, który wpływa na ich wydajność oraz trwałość. Kluczowym elementem jest regularne przeprowadzanie przeglądów technicznych, które pozwalają na wczesne wykrycie ewentualnych usterek i zapobieganie poważnym awariom. W ramach tych przeglądów inżynierowie oceniają stan poszczególnych komponentów, takich jak silniki, przekładnie czy systemy hydrauliczne. Oprócz przeglądów, istotne jest także wdrożenie planu konserwacji prewencyjnej, który obejmuje regularne czyszczenie, smarowanie oraz wymianę zużytych części. Dzięki temu można znacznie wydłużyć żywotność maszyn oraz zminimalizować ryzyko nieplanowanych przestojów. Warto również inwestować w nowoczesne technologie monitorowania stanu maszyn, które pozwalają na bieżąco śledzenie ich parametrów pracy i przewidywanie potencjalnych problemów. Szkolenie pracowników w zakresie obsługi i utrzymania maszyn jest równie istotne; dobrze wykształcony personel potrafi szybko reagować na pojawiające się problemy i dbać o odpowiednią eksploatację urządzeń.