Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowe technologie i innowacje do procesów produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 kładzie nacisk na cyfryzację oraz integrację systemów informacyjnych z procesami produkcyjnymi. Kluczowymi elementami tej rewolucji są Internet Rzeczy (IoT), sztuczna inteligencja (AI), big data oraz zaawansowana analityka danych. Dzięki tym technologiom przedsiębiorstwa mogą zbierać i analizować ogromne ilości danych w czasie rzeczywistym, co pozwala na optymalizację procesów produkcyjnych oraz lepsze podejmowanie decyzji. Przemysł 4.0 zmienia sposób, w jaki firmy funkcjonują, umożliwiając im dostosowywanie się do zmieniających się potrzeb rynku oraz zwiększając ich konkurencyjność. Wprowadzanie nowych technologii wiąże się także z koniecznością przeszkolenia pracowników oraz dostosowania infrastruktury, co stanowi wyzwanie dla wielu organizacji.

Jakie technologie są kluczowe dla Przemysłu 4.0

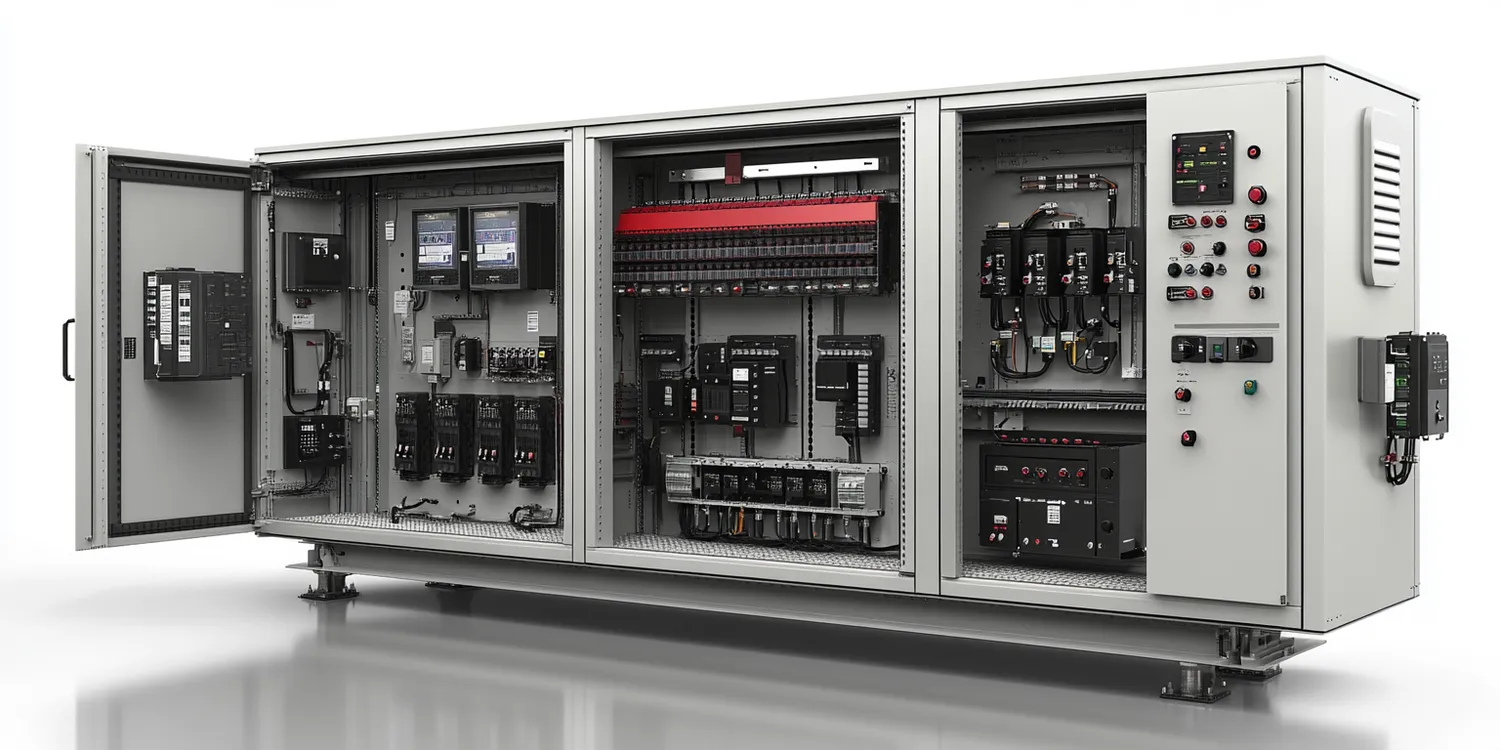

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet Rzeczy, który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych o ich pracy oraz monitorowanie wydajności w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja, która umożliwia analizę zgromadzonych danych oraz podejmowanie decyzji na podstawie algorytmów uczenia maszynowego. Big data to kolejny ważny aspekt Przemysłu 4.0, ponieważ pozwala na przetwarzanie ogromnych zbiorów danych, co z kolei umożliwia identyfikację wzorców i trendów w produkcji. Automatyzacja procesów również ma kluczowe znaczenie; roboty przemysłowe są wykorzystywane do wykonywania powtarzalnych zadań, co zwiększa efektywność i redukuje ryzyko błędów ludzkich.

Jakie korzyści płyną z wdrożenia Przemysłu 4.0

Wdrożenie Przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw, które decydują się na tę transformację. Po pierwsze, dzięki automatyzacji procesów produkcyjnych można znacznie zwiększyć wydajność operacyjną firmy. Maszyny i roboty są w stanie pracować bez przerwy, co pozwala na skrócenie czasu produkcji oraz zwiększenie ilości wyrobów gotowych. Po drugie, dzięki zastosowaniu technologii IoT oraz analityki danych możliwe jest monitorowanie stanu maszyn w czasie rzeczywistym, co pozwala na szybką identyfikację problemów i ich natychmiastowe rozwiązanie. To z kolei przekłada się na mniejsze przestoje i wyższe wskaźniki dostępności maszyn. Kolejną korzyścią jest możliwość personalizacji produktów; dzięki zaawansowanej analityce dane mogą być wykorzystywane do lepszego dostosowania oferty do indywidualnych potrzeb klientów.

Jakie wyzwania stoją przed firmami w kontekście Przemysłu 4.0

Pomimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje także wiele wyzwań, które firmy muszą pokonać podczas tej transformacji. Jednym z głównych problemów jest brak odpowiednich umiejętności wśród pracowników; wiele osób nie ma wystarczającej wiedzy na temat nowoczesnych technologii takich jak sztuczna inteligencja czy Internet Rzeczy, co może prowadzić do opóźnień we wdrażaniu nowych rozwiązań. Kolejnym wyzwaniem jest konieczność inwestycji w infrastrukturę technologiczną; wiele firm musi modernizować swoje maszyny i systemy informatyczne, aby mogły one współpracować z nowymi technologiami. Ponadto bezpieczeństwo danych staje się coraz większym problemem; wraz z rosnącą liczbą połączonych urządzeń wzrasta ryzyko ataków hakerskich oraz kradzieży danych. Firmy muszą więc inwestować w zabezpieczenia cybernetyczne oraz rozwijać polityki ochrony danych osobowych.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co ilustruje jego wszechstronność oraz potencjał do transformacji tradycyjnych modeli biznesowych. W sektorze motoryzacyjnym, na przykład, producenci wykorzystują zaawansowane systemy automatyzacji i robotyki do montażu pojazdów. Dzięki zastosowaniu technologii IoT, maszyny mogą komunikować się ze sobą, co pozwala na optymalizację procesów produkcyjnych oraz minimalizację błędów. W branży spożywczej z kolei, technologie Przemysłu 4.0 umożliwiają monitorowanie jakości produktów w czasie rzeczywistym oraz śledzenie ich pochodzenia, co zwiększa bezpieczeństwo żywności. W sektorze zdrowia, systemy oparte na AI wspierają diagnostykę oraz personalizację leczenia, co prowadzi do lepszych wyników zdrowotnych pacjentów. W logistyce i magazynowaniu, automatyczne systemy zarządzania zapasami oraz drony dostawcze przyspieszają procesy dostaw i zwiększają efektywność operacyjną.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

W obliczu transformacji związanej z Przemysłem 4.0, pracownicy muszą rozwijać nowe umiejętności, aby sprostać wymaganiom nowoczesnego rynku pracy. Kluczowe znaczenie ma znajomość technologii cyfrowych; umiejętność obsługi systemów opartych na sztucznej inteligencji czy analityce danych staje się niezbędna w wielu zawodach. Ponadto umiejętności związane z programowaniem oraz zarządzaniem projektami technologicznymi stają się coraz bardziej poszukiwane przez pracodawców. Warto również zwrócić uwagę na znaczenie umiejętności miękkich; zdolność do pracy w zespole oraz efektywnej komunikacji jest kluczowa w środowisku, gdzie współpraca między działami jest niezbędna dla sukcesu projektów związanych z Przemysłem 4.0. Kreatywność i zdolność do rozwiązywania problemów są równie ważne; pracownicy muszą być w stanie myśleć krytycznie i innowacyjnie, aby skutecznie wdrażać nowe rozwiązania technologiczne.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przemysł 4.0 nieustannie ewoluuje, a przyszłość tej rewolucji przemysłowej zapowiada się niezwykle interesująco. W miarę jak technologia się rozwija, możemy spodziewać się dalszej integracji sztucznej inteligencji z procesami produkcyjnymi; AI będzie odgrywać coraz większą rolę w podejmowaniu decyzji oraz optymalizacji procesów. Rozwój technologii blockchain również może wpłynąć na Przemysł 4.0 poprzez zwiększenie transparentności i bezpieczeństwa transakcji w łańcuchu dostaw. Dodatkowo, rozwój autonomicznych systemów transportowych oraz dronów dostawczych może zrewolucjonizować logistykę i dystrybucję produktów. W kontekście zrównoważonego rozwoju coraz większy nacisk kładzie się na ekologiczne aspekty produkcji; technologie Przemysłu 4.0 mogą pomóc firmom w redukcji zużycia energii oraz surowców poprzez efektywniejsze zarządzanie procesami produkcyjnymi.

Jakie są kluczowe trendy w zakresie Przemysłu 4.0

W kontekście Przemysłu 4.0 można zaobserwować kilka kluczowych trendów, które mają istotny wpływ na sposób funkcjonowania przedsiębiorstw. Pierwszym z nich jest rosnąca popularność rozwiązań opartych na chmurze obliczeniowej; umożliwia to firmom elastyczne przechowywanie i przetwarzanie danych bez konieczności inwestowania w kosztowną infrastrukturę IT. Kolejnym trendem jest rozwój technologii edge computing, która pozwala na przetwarzanie danych bliżej źródła ich generowania, co zwiększa szybkość reakcji systemów i zmniejsza opóźnienia w komunikacji między urządzeniami. Również rosnąca liczba urządzeń IoT sprawia, że przedsiębiorstwa mogą zbierać coraz więcej danych o swoich procesach produkcyjnych i wykorzystywać je do optymalizacji działań. Trendem wartym uwagi jest także wzrost znaczenia cyberbezpieczeństwa; wraz z rosnącą liczbą połączonych urządzeń firmy muszą inwestować w zabezpieczenia chroniące przed atakami hakerskimi oraz kradzieżą danych.

Jakie są najlepsze praktyki wdrażania rozwiązań Przemysłu 4.0

Wdrażanie rozwiązań związanych z Przemysłem 4.0 wymaga przemyślanej strategii oraz zastosowania najlepszych praktyk, aby zapewnić sukces transformacji cyfrowej przedsiębiorstwa. Po pierwsze, kluczowe jest dokładne określenie celów i oczekiwań związanych z wdrożeniem nowych technologii; przedsiębiorstwa powinny jasno definiować, jakie korzyści chcą osiągnąć oraz jakie problemy zamierzają rozwiązać dzięki innowacjom technologicznym. Następnie warto przeprowadzić audyt istniejących procesów produkcyjnych oraz infrastruktury IT; pozwoli to na identyfikację obszarów wymagających modernizacji oraz określenie priorytetów działań. Kolejnym krokiem powinno być angażowanie pracowników w proces transformacji; ich wiedza i doświadczenie mogą okazać się nieocenione podczas wdrażania nowych rozwiązań. Szkolenia oraz programy edukacyjne są kluczowe dla zapewnienia odpowiednich umiejętności zespołu do obsługi nowoczesnych technologii.

Jakie są perspektywy zatrudnienia w erze Przemysłu 4.0

Era Przemysłu 4.0 przynosi ze sobą zmiany na rynku pracy, które mają wpływ na zatrudnienie w różnych sektorach gospodarki. Z jednej strony wiele tradycyjnych stanowisk może zostać zastąpionych przez automatyzację i robotyzację procesów produkcyjnych; jednak równocześnie pojawiają się nowe możliwości zatrudnienia związane z technologiami cyfrowymi i innowacjami technologicznymi. Wzrasta zapotrzebowanie na specjalistów z zakresu analizy danych, programowania czy zarządzania projektami technologicznymi; te umiejętności stają się kluczowe dla firm pragnących skutecznie wdrażać rozwiązania związane z Przemysłem 4.0. Ponadto rośnie znaczenie kompetencji miękkich takich jak zdolność do pracy zespołowej czy kreatywność; pracownicy muszą być gotowi do adaptacji w dynamicznie zmieniającym się środowisku pracy.