Robotyzacja i automatyzacja stanowią kluczowe elementy przemysłu 4.0, który zrewolucjonizował sposób, w jaki przedsiębiorstwa funkcjonują. Wprowadzenie nowoczesnych technologii, takich jak sztuczna inteligencja, Internet Rzeczy oraz zaawansowane systemy produkcyjne, pozwala na zwiększenie efektywności procesów produkcyjnych. Roboty są w stanie wykonywać powtarzalne zadania z dużą precyzją, co minimalizuje ryzyko błędów ludzkich oraz obniża koszty produkcji. Automatyzacja procesów umożliwia również szybsze reagowanie na zmieniające się potrzeby rynku, co jest niezwykle istotne w dzisiejszym dynamicznym środowisku gospodarczym. Dzięki zastosowaniu robotów i zautomatyzowanych systemów, przedsiębiorstwa mogą zwiększyć swoją konkurencyjność oraz poprawić jakość oferowanych produktów.

Jakie korzyści przynosi robotyzacja w przemyśle 4.0

Wprowadzenie robotyzacji w ramach przemysłu 4.0 przynosi szereg korzyści dla przedsiębiorstw oraz ich pracowników. Przede wszystkim, automatyzacja procesów produkcyjnych pozwala na znaczną redukcję kosztów operacyjnych, co jest kluczowe dla utrzymania konkurencyjności na rynku. Roboty są w stanie pracować przez całą dobę bez przerw, co zwiększa wydajność produkcji i skraca czas realizacji zamówień. Dodatkowo, dzięki zastosowaniu zaawansowanych technologii, możliwe jest monitorowanie i optymalizacja procesów w czasie rzeczywistym, co pozwala na szybsze identyfikowanie problemów i ich eliminację. Kolejną istotną korzyścią jest poprawa jakości produktów, ponieważ roboty wykonują zadania z dużą precyzją i powtarzalnością. Warto również podkreślić, że robotyzacja przyczynia się do poprawy warunków pracy, eliminując niebezpieczne lub uciążliwe zadania wykonywane przez ludzi.

Jakie wyzwania wiążą się z automatyzacją w przemyśle 4.0

Pomimo licznych korzyści związanych z automatyzacją w przemyśle 4.0, istnieje również szereg wyzwań, które przedsiębiorstwa muszą stawić czoła. Jednym z najważniejszych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę, co może być dużym obciążeniem finansowym dla wielu firm. Dodatkowo, wdrożenie systemów automatyzacji często wiąże się z potrzebą przeszkolenia pracowników oraz dostosowania ich umiejętności do nowych warunków pracy. Wiele osób obawia się również utraty miejsc pracy w wyniku zastępowania ludzi przez maszyny, co może prowadzić do oporu przed zmianami ze strony pracowników. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w dobie cyfryzacji.

Jakie technologie wspierają robotyzację i automatyzację przemysłu 4.0

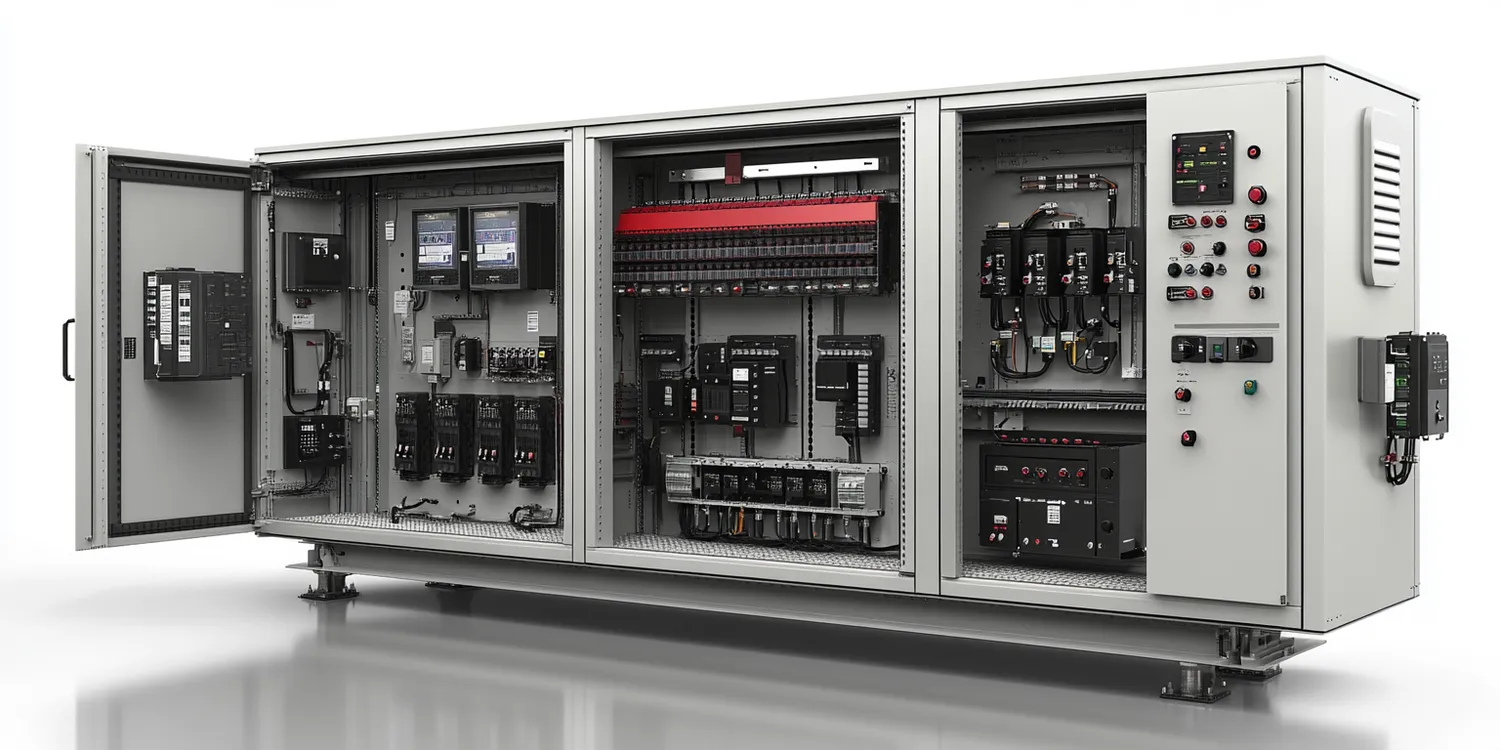

Robotyzacja i automatyzacja w ramach przemysłu 4.0 są wspierane przez szereg nowoczesnych technologii, które znacząco wpływają na efektywność procesów produkcyjnych. Kluczową rolę odgrywa sztuczna inteligencja, która umożliwia maszynom uczenie się na podstawie danych oraz podejmowanie decyzji w oparciu o analizy predykcyjne. Internet Rzeczy (IoT) pozwala na integrację różnych urządzeń i systemów w celu zbierania danych oraz ich analizy w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej monitorować swoje procesy produkcyjne oraz szybko reagować na ewentualne problemy. Dodatkowo technologie takie jak big data czy chmura obliczeniowa umożliwiają przechowywanie i analizowanie ogromnych ilości danych generowanych przez maszyny i urządzenia. Roboty współpracujące (cobots) to kolejny przykład innowacji technologicznych, które pozwalają na bezpieczną współpracę ludzi z maszynami w różnych środowiskach pracy.

Jak robotyzacja wpływa na zatrudnienie w przemyśle 4.0

Robotyzacja w przemyśle 4.0 ma znaczący wpływ na rynek pracy, co budzi wiele emocji i kontrowersji. Z jednej strony, automatyzacja procesów produkcyjnych prowadzi do eliminacji niektórych stanowisk, zwłaszcza tych związanych z powtarzalnymi i rutynowymi zadaniami. Wiele osób obawia się, że roboty zastąpią ludzi w wielu branżach, co może prowadzić do wzrostu bezrobocia. Z drugiej strony, wprowadzenie nowoczesnych technologii stwarza nowe możliwości zatrudnienia w dziedzinach związanych z programowaniem, obsługą maszyn oraz zarządzaniem systemami automatyzacji. Przemysł 4.0 wymaga od pracowników nowych umiejętności oraz elastyczności w dostosowywaniu się do zmieniających się warunków pracy. W związku z tym, kluczowe staje się kształcenie i rozwijanie kompetencji pracowników, aby mogli oni odnaleźć się w nowej rzeczywistości zawodowej. Warto również zauważyć, że robotyzacja może przyczynić się do poprawy warunków pracy, eliminując niebezpieczne lub uciążliwe zadania wykonywane przez ludzi.

Jakie są przykłady zastosowania robotyzacji w przemyśle 4.0

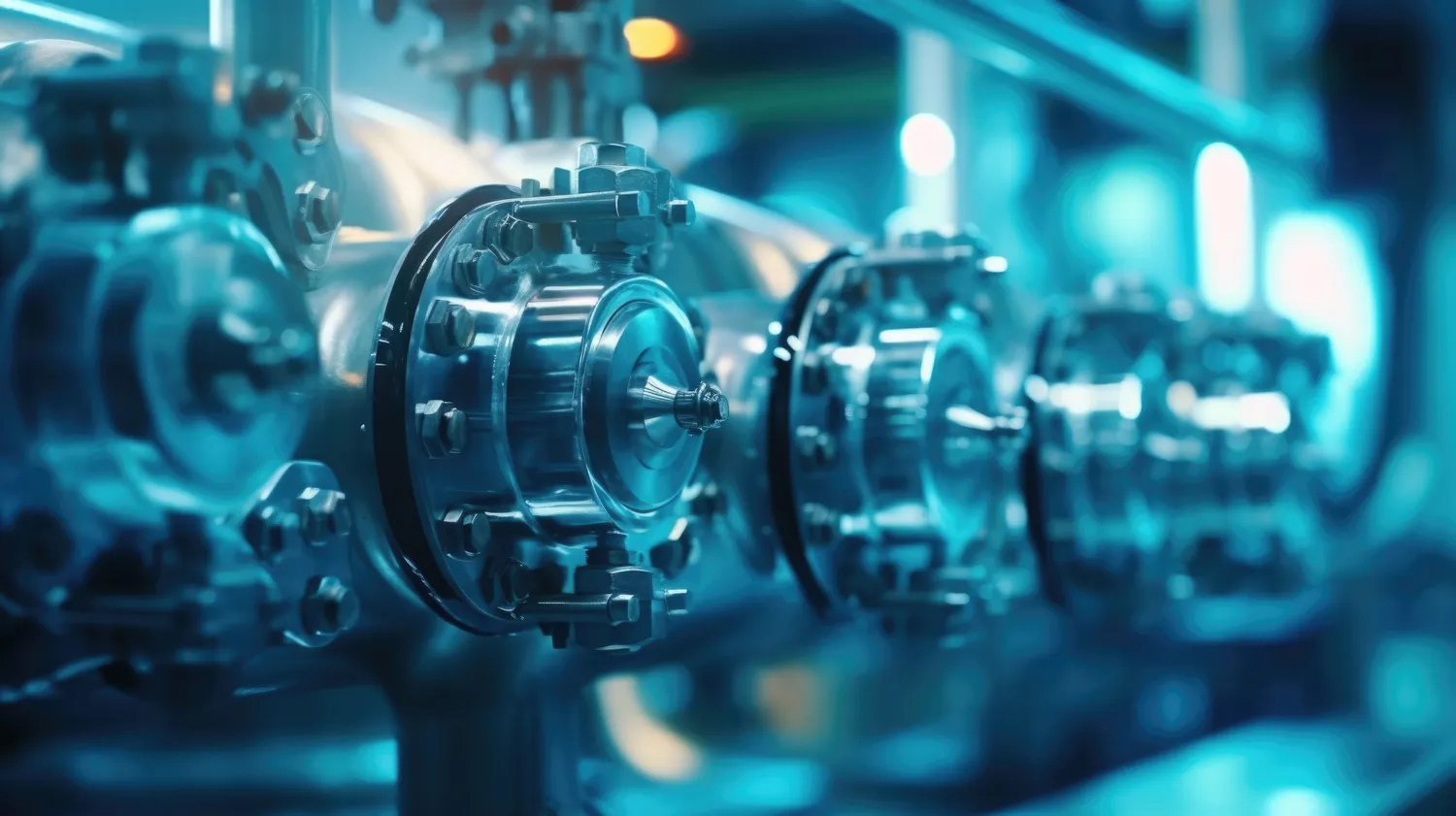

Robotyzacja znajduje zastosowanie w różnych sektorach przemysłu 4.0, co ilustruje jej wszechstronność oraz potencjał do zwiększenia efektywności produkcji. W branży motoryzacyjnej roboty są wykorzystywane do montażu pojazdów, spawania oraz malowania, co pozwala na osiągnięcie wysokiej precyzji i jakości wykonania. W sektorze elektronicznym automatyzacja procesów montażowych umożliwia szybkie i dokładne składanie skomplikowanych urządzeń elektronicznych. W przemyśle spożywczym roboty zajmują się pakowaniem produktów, co przyspiesza procesy logistyczne oraz minimalizuje ryzyko kontaminacji. Ponadto, w logistyce i magazynowaniu coraz częściej stosuje się autonomiczne pojazdy oraz drony do transportu towarów, co zwiększa efektywność operacyjną. W medycynie roboty chirurgiczne wspierają lekarzy podczas skomplikowanych operacji, co pozwala na większą precyzję i mniejsze ryzyko powikłań.

Jakie są przyszłe kierunki rozwoju robotyzacji i automatyzacji

Przyszłość robotyzacji i automatyzacji w przemyśle 4.0 zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tych technologii. Jednym z kluczowych kierunków jest integracja sztucznej inteligencji z systemami automatyzacji, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz podejmowanie decyzji w czasie rzeczywistym. Rozwój technologii uczenia maszynowego umożliwi robotom lepsze dostosowywanie się do zmieniających się warunków pracy oraz optymalizację procesów produkcyjnych. Kolejnym istotnym trendem jest rozwój robotów współpracujących (cobotów), które będą mogły pracować obok ludzi w bardziej elastyczny sposób, wspierając ich w codziennych zadaniach. Również Internet Rzeczy (IoT) będzie odgrywał kluczową rolę w przyszłości przemysłu 4.0, umożliwiając lepszą komunikację między maszynami oraz zbieranie danych dotyczących wydajności produkcji.

Jakie są wyzwania związane z wdrażaniem technologii przemysłu 4.0

Wdrażanie technologii przemysłu 4.0 wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie zrealizować swoje cele związane z automatyzacją i robotyzacją. Jednym z głównych problemów jest brak odpowiednich umiejętności i kompetencji wśród pracowników, co może utrudniać implementację nowych technologii. Firmy często muszą inwestować w szkolenia oraz rozwój kadry pracowniczej, aby zapewnić odpowiedni poziom wiedzy i umiejętności potrzebnych do obsługi nowoczesnych systemów produkcyjnych. Dodatkowo, kwestie związane z bezpieczeństwem danych stają się coraz bardziej istotne w kontekście cyberataków oraz zagrożeń związanych z ochroną informacji. Przemiany te wymagają również przemyślanej strategii zarządzania zmianą w organizacjach, aby pracownicy mogli łatwiej zaakceptować nowe technologie i dostosować się do zmieniającego się środowiska pracy.

Jakie są kluczowe elementy sukcesu wdrożenia przemysłu 4.0

Aby wdrożenie przemysłu 4.0 zakończyło się sukcesem, przedsiębiorstwa muszą skupić się na kilku kluczowych elementach. Po pierwsze, istotne jest opracowanie jasnej strategii cyfryzacji oraz automatyzacji procesów produkcyjnych, która uwzględnia cele biznesowe firmy oraz potrzeby rynku. Kolejnym ważnym aspektem jest zaangażowanie pracowników na każdym etapie procesu wdrażania nowych technologii; ich opinie i doświadczenie mogą być cennym źródłem informacji dla menedżerów podejmujących decyzje dotyczące zmian organizacyjnych. Inwestycje w szkolenia oraz rozwój kompetencji pracowników są niezbędne dla zapewnienia płynnego przejścia do nowego modelu pracy opartego na automatyzacji i robotyzacji. Również współpraca z dostawcami technologii oraz partnerami biznesowymi może przyczynić się do szybszego wdrożenia innowacyjnych rozwiązań oraz wymiany najlepszych praktyk w branży.

Jakie są różnice między tradycyjną a nowoczesną produkcją

Różnice między tradycyjną a nowoczesną produkcją są znaczące i mają wpływ na sposób funkcjonowania przedsiębiorstw w dzisiejszym świecie gospodarczym. Tradycyjna produkcja opierała się głównie na manualnej pracy ludzi oraz prostych maszynach wykonujących powtarzalne zadania według ustalonych procedur. Taki model charakteryzował się niską elastycznością i długim czasem reakcji na zmieniające się potrzeby rynku czy klientów. Nowoczesna produkcja natomiast korzysta z zaawansowanych technologii takich jak robotyzacja czy automatyzacja procesów produkcyjnych, które pozwalają na szybsze i bardziej precyzyjne wykonywanie zadań przy minimalnym udziale człowieka. Dzięki zastosowaniu sztucznej inteligencji oraz Internetu Rzeczy możliwe jest monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz ich optymalizacja na podstawie analizy danych.